Engenheiros da Universidade do Texas A&M desenvolvem um composto plástico avançado de fibra de carbono com múltiplas aplicações em diversos setores.

A ciência dos materiais está a redefinir as capacidades de todos os tipos de indústrias. Isso é evidente no setor da construção, com exemplos como a espuma mineral sem cimento que permite imprimir colunas e paredes em 3D, mas também em indústrias como a aeroespacial ou a automóvel.

Estas últimas podem ser as grandes beneficiárias de uma recente contribuição de investigadores da Universidade do Texas A&M. Com Mohammad Naraghi à frente como diretor do Laboratório de Materiais Nanoestruturados, uma equipa de engenheiros desenvolveu um novo material inteligente, um tipo de plástico capaz de se deformar e autorreparar.

Chega de ter que aprender idiomas: estes novos fones de ouvido com IA conseguem quebrar a barreira linguísticaChega de ter que aprender idiomas: estes novos fones de ouvido com IA conseguem quebrar a barreira linguística

A chave está na nanoengenharia, a capacidade de projetar as propriedades do material a partir de sua estrutura molecular, que neste caso deu origem a um composto plástico avançado de fibra de carbono batizado de copoliéster aromático termoestável (ATSP).

Num estudo publicado nas revistas científicas Macromolecules e Journal of Composite Materials, Naraghi e a sua equipa descrevem o processo de fabrico do material, os testes a que foi submetido e as suas propriedades mecânicas, que o tornam uma solução do futuro com múltiplas aplicações, desde o fabrico de automóveis até aviões ou foguetões espaciais.

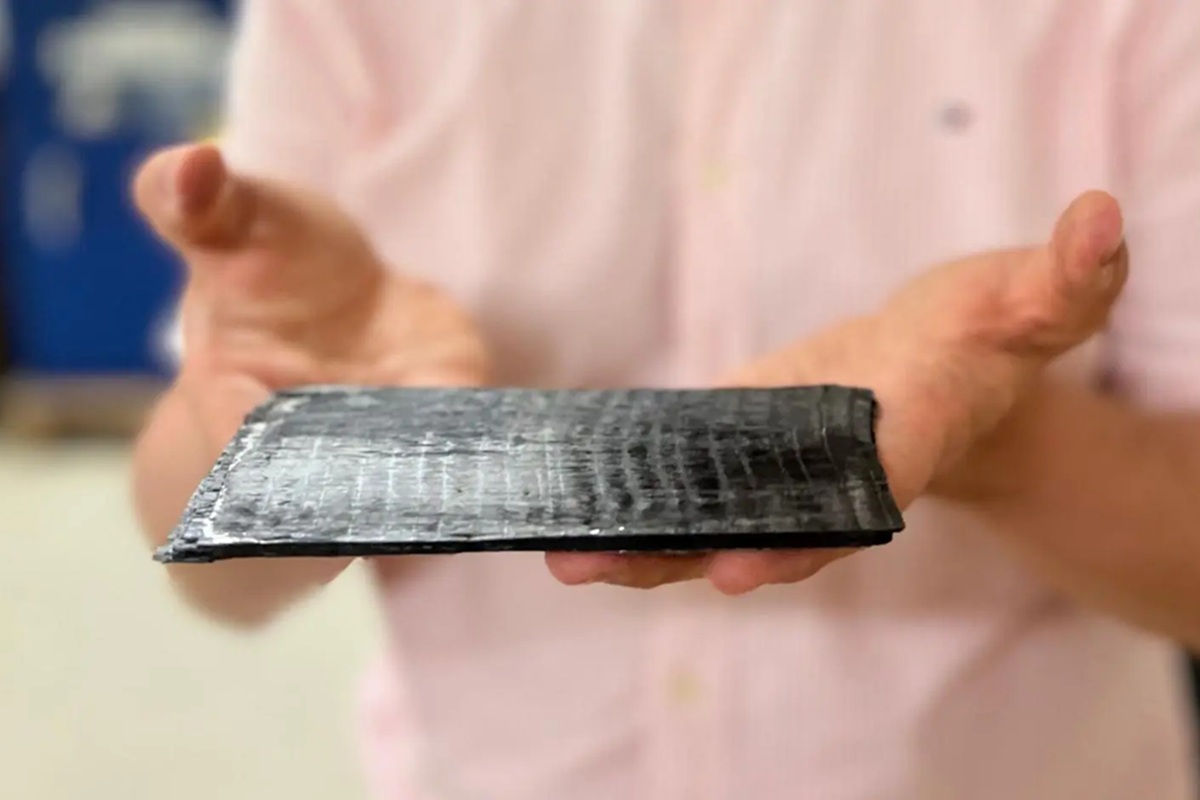

«Os ATSP são uma classe emergente de vitrimeros que combinam as melhores características dos plásticos tradicionais», afirma Naraghi num comunicado de imprensa. «Quando combinados com fibras de carbono resistentes, obtém-se um material que é várias vezes mais resistente que o aço, mas mais leve que o alumínio».

Como é fabricado

O processo de fabrico deste material, conforme descrito pelos investigadores no artigo, baseia-se numa metodologia concebida para obter plásticos avançados capazes de «lembrar» a sua forma e autorreparar-se após sofrerem algum dano.

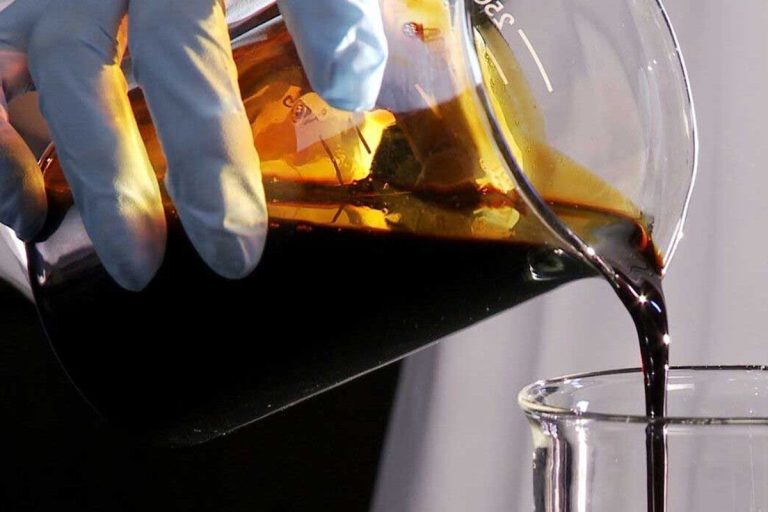

Tudo começa com a seleção, em laboratório, de dois ingredientes químicos principais: ácido p-hidroxibenzoico e dihidroxibifenilo. Estes compostos, de alta pureza, são combinados utilizando um terceiro agente, chamado anhidrido acético, que ajuda a uni-los. Para acelerar a reação, adiciona-se uma pequena quantidade de ácido sulfúrico concentrado.

A mistura destes ingredientes é submetida a calor controlado. Através deste processo, os componentes reagem e formam uma estrutura molecular maior e mais complexa, dando origem ao material polimérico.

Uma vez criada esta substância em forma de pó, ela é compactada e moldada utilizando pressão e calor. Esta etapa permite que o material alcance uma maior coesão interna e que as ligações químicas dentro do plástico se ajustem para lhe conferir as suas propriedades únicas.

Através deste processo de consolidação térmica e pressão, obtêm-se peças sólidas e resistentes que, segundo os autores, podem ter uma vida útil muito mais longa do que a de outros materiais.

«Nas aplicações aeroespaciais, os materiais enfrentam tensões extremas e altas temperaturas», afirma Naraghi. «Se algum desses elementos danificar alguma parte de um avião e interromper uma de suas principais aplicações, seria possível realizar uma autorreparação sob demanda».

Essa capacidade de restaurar rapidamente a sua integridade estrutural torna o ATSP um material muito atraente não só para construir a fuselagem de foguetes e aviões, mas também a carroçaria e outras peças de automóveis e outros veículos terrestres.

«Graças às trocas de ligações que ocorrem no material, é possível restaurar as deformações de um carro após uma colisão e, mais importante ainda, melhorar significativamente a segurança do veículo, protegendo os passageiros», afirma Naraghi.

Mais sustentável

Poder-se-ia pensar que estas capacidades especiais do material também implicam uma maior dificuldade em reciclá-lo após o fim do seu ciclo de vida útil. Pelo contrário: é muito mais sustentável, uma vez que, dada a sua propriedade de autorreparação, pode ser aproveitado para novas utilizações sem comprometer a sua durabilidade ou resistência.

«Estes vitrimeros, quando reforçados com fibras descontínuas, podem ser submetidos a ciclos de nível: podem ser facilmente esmagados e moldados para lhes dar uma nova forma, e isto pode ser repetido durante muitos, muitos ciclos, sem que a composição química do material se degrade», continua o diretor do Laboratório de Materiais Nanoestruturados.

Para verificar como o ATSP é capaz de mudar de forma e recuperar-se, os investigadores desenvolveram testes de resistência especialmente concebidos para levar o material ao limite.

«Aplicámos ciclos repetidos de cargas de tração (alongamento) às nossas amostras, supervisionando as mudanças na forma como o material acumulava, armazenava e libertava a energia de deformação», afirma Naraghi.

Assim, os investigadores descobriram duas temperaturas-chave através da aplicação de carga cíclica. A primeira é a «temperatura de transição vítrea», que permite que as cadeias de polímeros se movam com facilidade.

A segunda, a temperatura de vitrificação, é «a temperatura na qual essas ligações são ativadas termicamente o suficiente para que se possam observar trocas massivas de ligações que provocam a cura, a remodelação e a recuperação».

Repara-se a si próprio

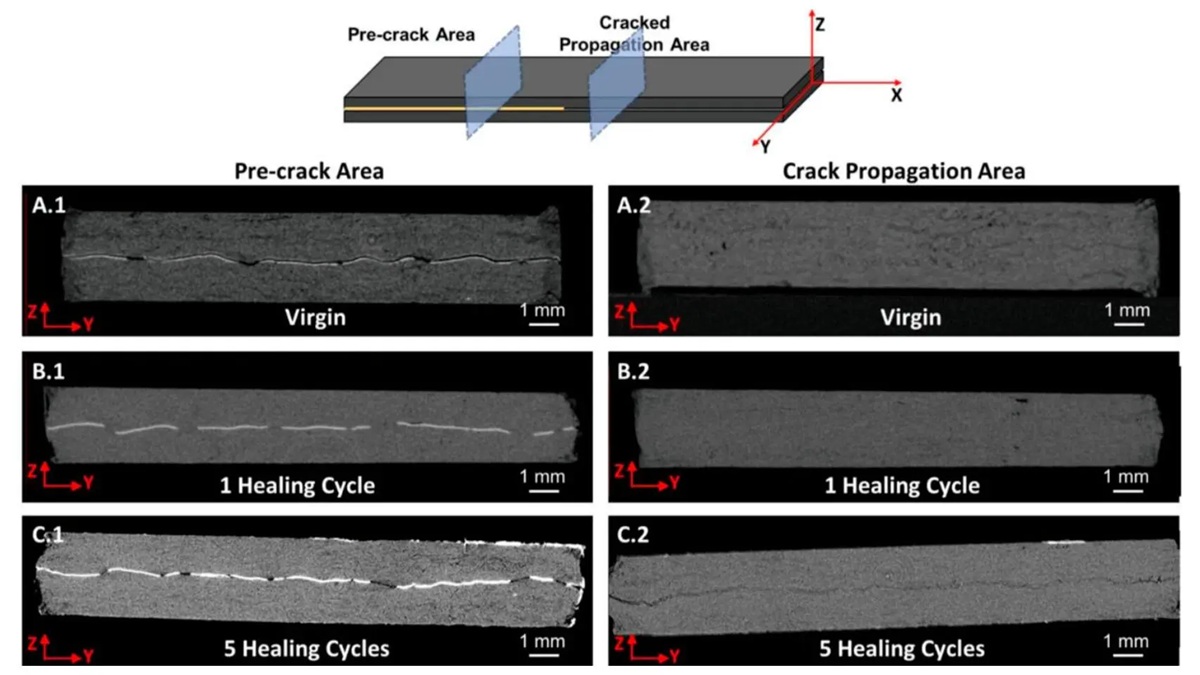

Para testar a autorreparação, o material foi submetido a testes de fadiga, aquecendo-o intermitentemente a 160 ºC. Os resultados indicaram que as amostras não só resistiram a centenas de ciclos sem se partir, como também aumentaram a sua durabilidade durante o processo.

«Assim como a pele pode esticar, curar e voltar à sua forma original, o material deformou-se, curou-se e «lembrou-se» da sua forma original, tornando-se mais durável do que quando foi originalmente fabricado».

A sua equipa, na qual também participou Andreas Polycarpou, da Universidade de Tulsa, testou a integridade mecânica, a recuperação da forma e a autorreparação do material, submetendo-o a cinco ciclos de tensão seguidos de exposições a 280 ºC.

Após os dois primeiros ciclos de danos e reparação, o material recuperou quase totalmente a sua resistência original. No entanto, no quinto ciclo, a eficiência da cura diminuiu para aproximadamente 80% devido à fadiga.

«Através de imagens de alta resolução, observámos que o composto após os danos e a cura era semelhante ao projeto original, embora os danos repetidos tenham causado um desgaste mecânico localizado atribuído a defeitos de fabrico», indica Naraghi.

Apesar disso, a estabilidade química e as propriedades de autorreparação mantiveram-se consistentes durante os cinco ciclos. «Também observámos que não ocorria degradação térmica nem decomposição no material, o que demonstra a sua durabilidade mesmo após sofrer danos e ser reparado», conclui.